3 Formas en que la Simulación puede ayudar a Mejorar las Ganancias en las Líneas de Producción y Montaje

La simulación es un proceso en el que se utiliza un modelo informático que representa un sistema existente o planificado para comprender las diversas interacciones y limitaciones en un sistema de producción. El modelado de simulación permite probar los cambios propuestos (escenarios hipotéticos), realizar un análisis de la productividad, la mano de obra y el impacto del equipo de estos cambios y comprender y visualizar los efectos del cambio y los costos resultantes antes de la implementación.

Las líneas de producción y montaje pueden ser un proceso simple o complejo según los productos, el enrutamiento de las piezas y el diseño de las instalaciones. Recopilamos una lista de algunas preguntas comúnmente recibidas para mejorar procesos de todos los tamaños:

- ¿Dónde están mis limitaciones en el proceso y cómo gestionarlas?

- ¿Cómo debo asignar mi operador?

- ¿Dónde y cuánto búfer se debe agregar?

Gestión de restricciones

La simulación puede ayudar a identificar la capacidad máxima de la línea de producción. Si la capacidad prevista de simulación es menor que el objetivo, se puede desarrollar una hoja de ruta de mejora del rendimiento (TRIM) como se muestra en la Figura 1 utilizando estudios de simulación para lograr la capacidad objetivo. El TRIM identificará las limitaciones (pueden ser el tiempo de ciclo, el tiempo de inactividad de la estación / equipo, los cambios, etc.) que tendrán el mayor impacto en la producción. Luego, el equipo puede decidir la mejor manera de romper las restricciones en función del costo, la facilidad de implementación, los recursos necesarios, etc.

Figura 1 – Hoja de ruta para la mejora del rendimiento (TRIM)

Gestionar Operadores

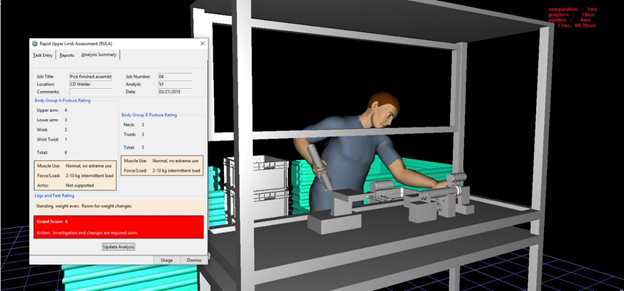

La simulación también se puede utilizar para validar las asignaciones de operadores o recursos. Inicialmente, la técnica de balanceo de línea también se puede utilizar para suavizar el flujo de producción asignando tareas a los operadores de manera que la tarea se pueda completar dentro del tiempo asignado. Luego, los datos de balanceo de línea se pueden introducir en la simulación para validar la salida. Se pueden ejecutar escenarios hipotéticos con diferentes esquemas o asignaciones de operadores para ver el impacto en el rendimiento y la utilización general del operador, como se muestra en la Figura 2, reduciendo así el costo general.

Figura 2 –Análisis de reubicación de operadores

Gestión de Búferes

Siempre hay una tendencia a agregar más búfer al proceso de producción o ensamblaje. Agregar búfer no es barato, el búfer no solo aumenta el costo del inventario, sino que también requiere capital adicional para comprar equipos para almacenar y mover el producto. Ejemplo: un transportador debe ampliarse para acomodar más búfer, accesorios adicionales necesarios para mantener un producto en un proceso robótico automatizado, etc. La simulación no solo puede ayudar a identificar la ubicación del búfer sino también la cantidad de búfer necesaria. El análisis de sensibilidad del búfer, como se muestra en la Figura 3, se puede realizar para identificar el número de búferes necesarios en una ubicación determinada.

Figura 3 –Análisis de sensibilidad del búfer

Como puede ver, la simulación puede ofrecer varios conocimientos para identificar las limitaciones, el uso de mano de obra e identificar la ubicación y la cantidad de búferes, por lo que la simulación no solo puede ayudar a aumentar la producción, sino también a reducir el costo, ¡aumentando así las ganancias!

¿Querer aprender más? ¡Consulte nuestro seminario web a continuación o comuníquese con uno de nuestros expertos hoy mismo!

Su aliado en la mejora de productividad

¿Le gustaría hablar con uno de nuestros expertos en Ingeniería, Captura de la Realidad o Simulación?

Contáctenos llenando el siguiente formulario. PMC lo ayuda a alcanzar sus metas.