Visión General

Las herramientas básicas de calidad automotriz, también conocidas como herramientas básicas de calidad o simplemente herramientas básicas, son pilares clave de un sistema de gestión de calidad eficaz. Hace más de 30 años, AIAG (Grupo de Acción de la Industria Automotriz) y ASQ (Sociedad Estadounidense de Calidad) colaboraron con los fabricantes automotrices nacionales Ford, GM y Chrysler (ahora STELLANTIS) para establecer métodos y herramientas de calidad colectiva, que se conocieron como Calidad Herramientas principales. Otros sectores de fabricación, incluidos el aeroespacial, la defensa, el médico, los productos de consumo, el transporte y el farmacéutico, adaptaron estas herramientas a lo largo del tiempo.

La mayoría de los fabricantes y proveedores de automóviles requieren el uso de una o más de las herramientas principales. Por lo tanto, las organizaciones cuyos empleados han dominado los procesos de la herramienta principal pueden asegurar a sus clientes que las personas más calificadas de la industria están trabajando en su nombre y que la IATF 16949 y los requisitos aplicables del manual de referencia de calidad se cumplirán sin falta.

PMC ofrece capacitación en herramientas básicas que cubre todas las herramientas, incluido el plan avanzado de control y planificación de la calidad del producto (APQP), el proceso de aprobación de piezas de producción (PPAP), el análisis de modos y efectos de falla (FMEA), el control estadístico de procesos (SPC) y el análisis del sistema de medición ( MSA) o proporciona formación para cada herramienta de forma individual.

APQP (Planificación Avanzada de la Calidad del Producto)

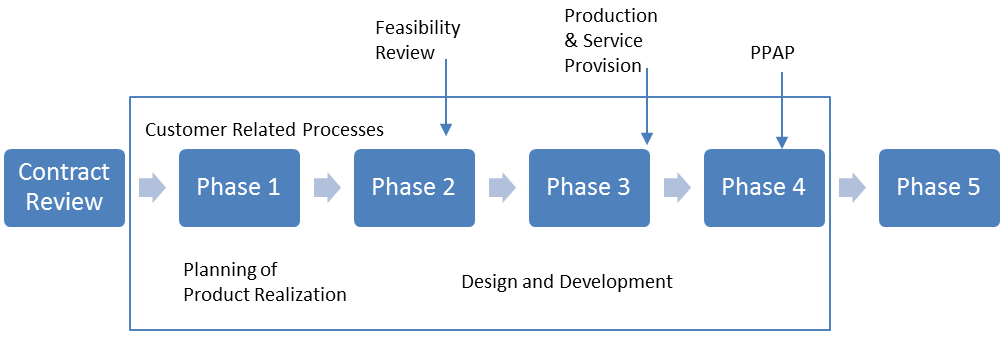

APQP (Advanced Product Quality Planning) es un método estructurado para definir y establecer los pasos necesarios para asegurar que un producto satisfaga al cliente. La planificación de la calidad del producto requiere que un equipo de planificación concentre sus esfuerzos en la prevención de problemas. PMC ofrece capacitación APQP que cubre 5 fases de la herramienta junto con sus aplicaciones a la fabricación.

El objetivo de la planificación de la calidad del producto es facilitar la comunicación con todos los involucrados para asegurar que todos los pasos requeridos se completen a tiempo.

Algunos de los beneficios de la planificación de la calidad del producto son:

- Dirigir recursos para satisfacer al cliente

Promover la identificación temprana de los cambios necesarios.

Para evitar cambios tardíos

Brindar un producto de calidad a tiempo al menor costo

Los proveedores deben utilizar equipos y listas de verificación para lograr cada fase que se muestra en el gráfico a continuación.

PPAP (Proceso de Aprobación de Piezas de Producción)

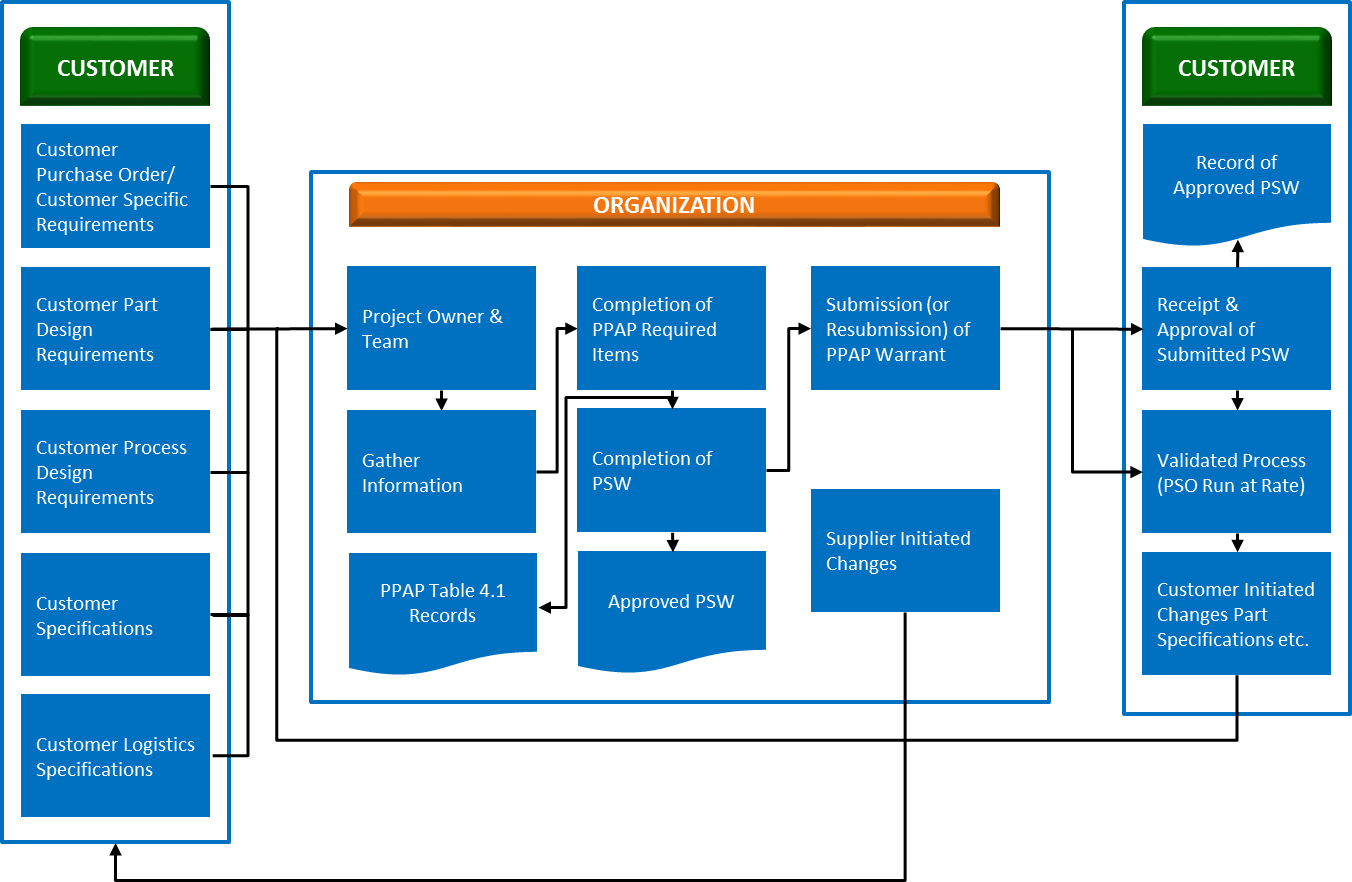

PPAP (Proceso de aprobación de piezas de producción) es un método estandarizado desarrollado por AIAG para IATF 16949: 20016 utilizado por los proveedores para enviar piezas nuevas o cambiadas para su aprobación a sus clientes antes de enviar cantidades masivas para producción. PMC ofrece capacitación sobre PPAP que cubre elementos, niveles de envío de la orden de envío de piezas (PSW) junto con sus aplicaciones a la fabricación.

El propósito de PPAP es determinar y proporcionar evidencia de que el proveedor comprende adecuadamente todos los requisitos de especificaciones y registros de diseño de ingeniería del cliente y que el proceso de fabricación tiene el potencial de producir un producto que cumpla consistentemente con estos requisitos durante un ciclo de producción real a la tasa de producción cotizada. A continuación se muestra un diagrama de flujo del proceso PPAP de muestra en el que las actividades que se muestran no siempre estarán presentes.

Hay 5 Niveles de Envío:

- Nivel 1- Garantía solamente

- Nivel 2 – Garantía, muestras de productos, datos limitados

- Nivel 3- Garantía, muestras de productos, datos completos enviados

- Nivel 4- Garantía, otros requisitos definidos por el cliente

- Nivel 5- Garantía, muestras de productos, datos completos revisados en la planta del proveedor

Dieciocho (18) requisitos de PPAP son:

- “Registros de diseño” de productos vendibles

– Para componentes / detalles patentados

– Para todos los demás componentes / detalles - Documentos de cambios de ingeniería autorizados, si los hubiera

- Aprobación de ingeniería del cliente, si es necesario

- Diseño FMEA

- Diagramas de flujo de proceso

- Proceso FMEA

- Estudios de análisis del sistema de medición del plan de control

- Estudios de análisis de sistemas de medición

- Resultados Dimensionales

- Registros de resultados de pruebas de material/rendimiento

- Estudios de proceso inicial

- Documentos clasificados del laboratorio

- Informe de aprobación de apariencia (AAR)

- Piezas de producción de muestra

- Muestra maestra

- Comprobando ayudas

- Registros de cumplimiento con especificaciones del cliente

- Requisitos Garantía de envío de piezas (PSW)

FMEA (Análisis de Modos y Efectos de Falla)

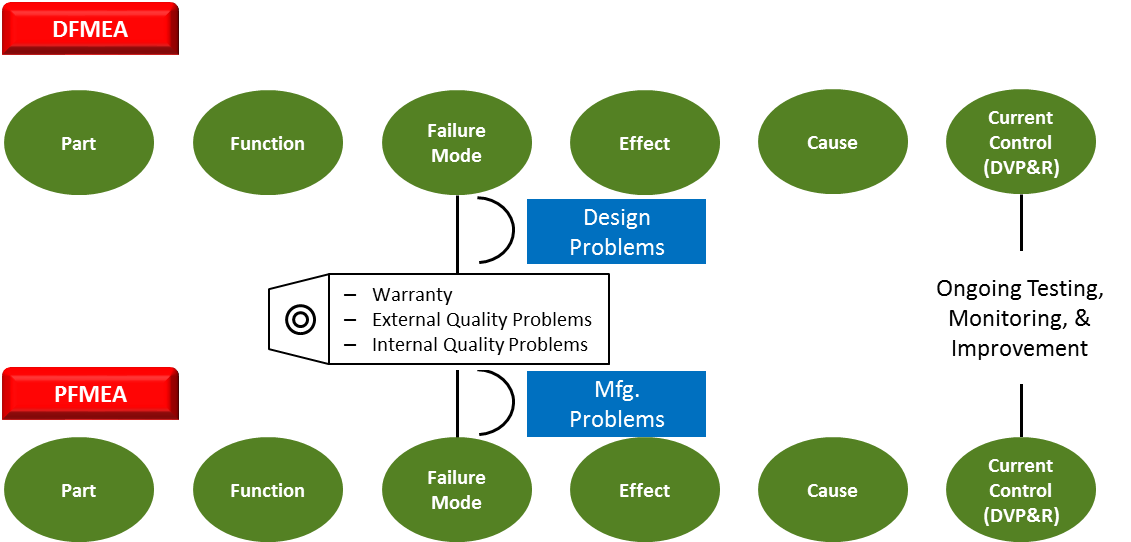

FMEA (Análisis de modos y efectos de falla) es una metodología analítica que se utiliza para garantizar que los problemas potenciales se hayan considerado y abordado a lo largo del proceso de desarrollo de productos y procesos (APQP). Cada FMEA debe garantizar que se preste atención a cada componente dentro del producto o ensamblaje, donde los componentes o procesos críticos y relacionados con la seguridad deben recibir una mayor prioridad. PMC ofrece capacitación FMEA que cubre APQP a la vinculación FMEA, entradas de APQP a PFMEA y diagrama de flujo de proceso, desarrollo de un proceso FMEA y PFMEA para controlar la vinculación del plan junto con sus aplicaciones a la fabricación.

El FMEA está destinado a ser una acción “antes del evento”, no un ejercicio “después del hecho”. Aunque los AMFE de diseño y proceso son los más utilizados, los seis AMFE son;

- Diseño FMEA

- Proceso FMEA

- Concepto FMEA

- FMEA del sistema

- Concepto de proceso AMFE

- AMEF de la máquina

MSA (Análisis del Sistema de Medición)

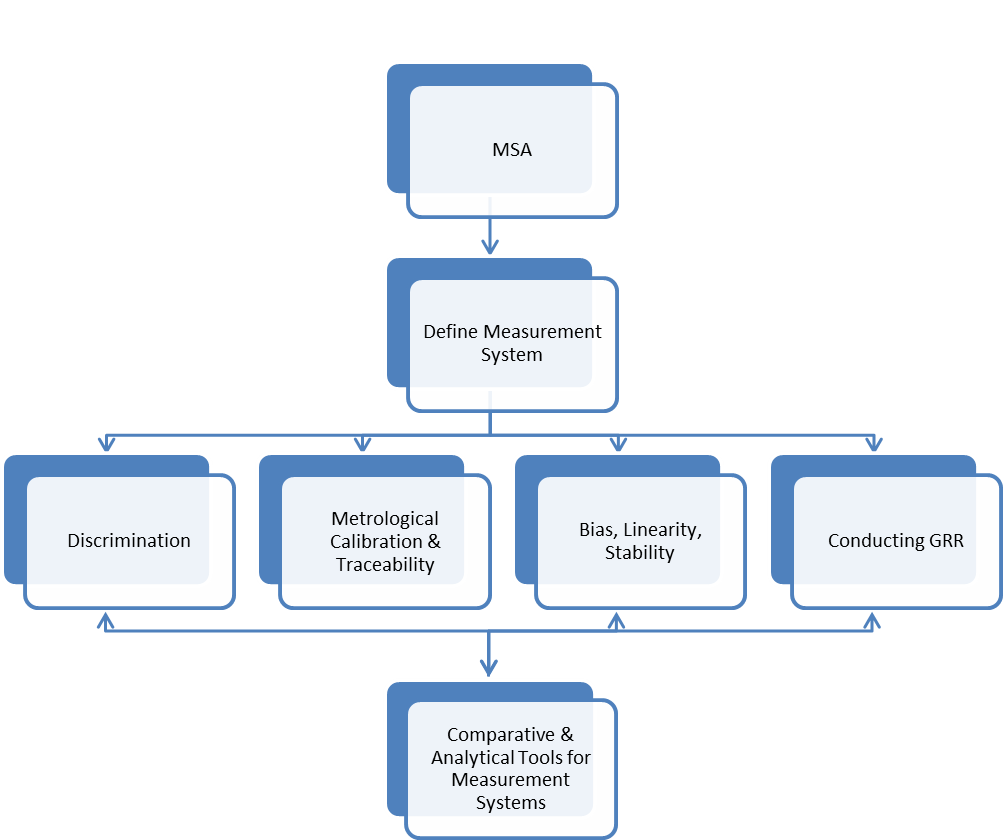

MSA (Análisis del sistema de medición) se ocupa principalmente de analizar el efecto del sistema de medición en el valor medido. El énfasis está en el efecto debido al equipo y al personal. PMC ofrece capacitación de MSA que cubre análisis de sistemas de medición definidos, propiedades estadísticas de sistemas de medición, estudios de repetibilidad y reproducibilidad del medidor (Gage RR), MSA de atributos, planificación de mediciones junto con sus aplicaciones a la fabricación.

El objetivo general de MSA es la incertidumbre de medición que;

- El rango dentro del cual se estima que se encuentra el valor real de una característica.

- Dichos datos se pueden expresar como distribución estadística de una serie de mediciones, desviaciones estándar, probabilidad, porcentajes, error como la diferencia entre el valor real menos el valor real, como un punto en un gráfico o diagrama de control, etc.

SPC (Control Estadístico de Procesos)

SPC (Control estadístico de procesos) se ocupa principalmente de estudiar la variación para mejorar el rendimiento del proceso en cualquier área o proceso y que SPC se centra en la “prevención”, no en la “detección”, donde la detección tolera el desperdicio mientras que la prevención evita el desperdicio. PMC ofrece capacitación en SPC que cubre gráficos de control de atributos y variables, y estudios de capacidad junto con sus aplicaciones a la fabricación.

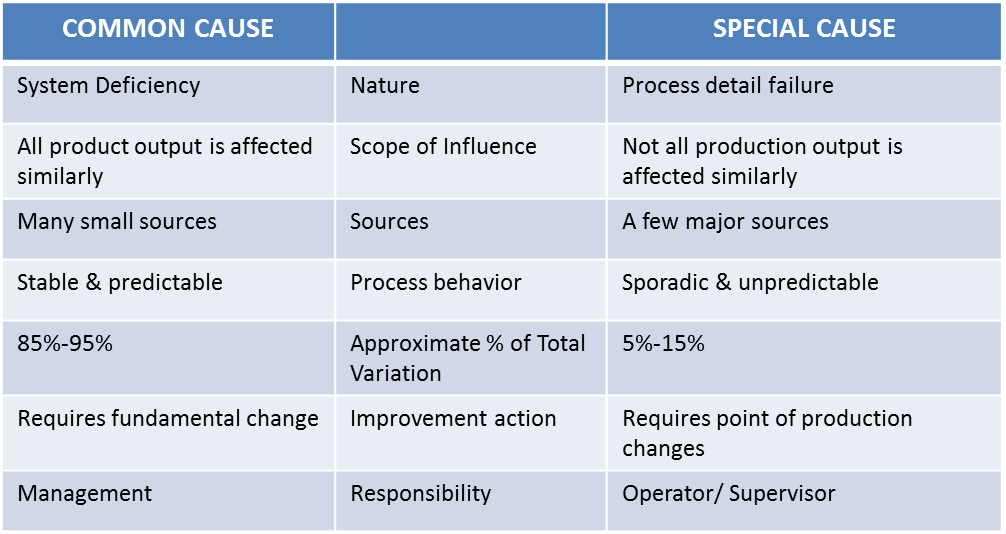

Si bien hay muchas formas de mejorar la calidad y la productividad, la mayoría de ellas son procedimientos de reducción de variaciones de un tipo u otro. Sin embargo, es cierto que las estrategias para eliminar la variación por causas especiales son casi siempre completamente diferentes de los procedimientos para reducir la variación por causas comunes.

La variación por causas especiales es el resultado de alguna desviación o anomalía en el proceso. Por lo tanto, cuando se ha identificado una causa de este tipo, casi siempre es posible eliminarla. De hecho, la responsabilidad de identificar y eliminar las causas especiales de variación generalmente recae en el operador o supervisor, y generalmente se lleva a cabo en el punto de producción. La variación de causa común no es un problema a corto plazo. Casi siempre es el resultado de “deficiencias” estructurales muy básicas en el diseño del proceso.

Dadas las diferencias entre las causas especiales de variación y las causas comunes de variación, sería en el mejor interés de todos si la eliminación de las causas especiales brindara mayores oportunidades para la mejora continua de la calidad que eliminaría las causas comunes. Desafortunadamente, generalmente ocurre lo contrario.

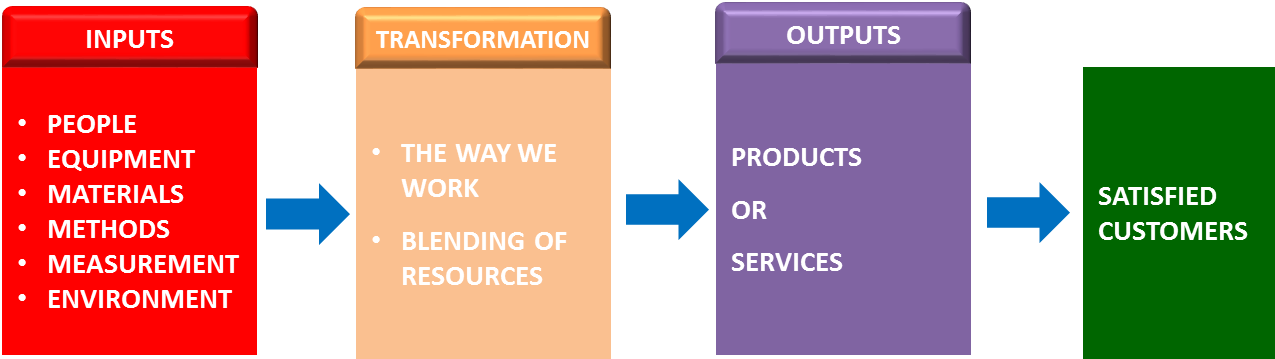

SPC es un tipo de sistema de retroalimentación. Los cuatro elementos del sistema de retroalimentación que se muestran en el gráfico son:

- El Proceso

- Información sobre el Rendimiento

- Acción sobre el Proceso

- Acción sobre la Salida

Algunas de las herramientas para controlar y mejorar los procesos son:

- Diagramas de Flujo de Proceso

- Análisis de modos y Efectos de Falla (FMEA)

- Planes de Control

- Gráficos de Control

- Técnicas de Resolución de Problemas

- Diseño de Experimentos

- Simulación

- Certificación de Proveedores

- Mantenimiento Preventivo

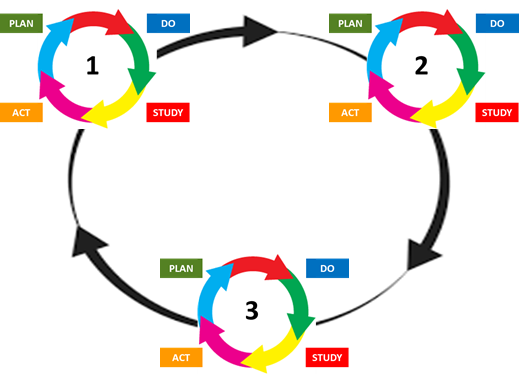

Las Tres Etapas del Ciclo de mejora continua del proceso con SPC son:

1. ANALIZAR EL PROCESO

- ¿Qué debería estar haciendo el proceso?

- ¿Qué puede ir mal?

- ¿Qué está haciendo el proceso?

- Logra un estado de control estadístico

- Determinar la capacidad

2. MANTENER EL PROCESO

- Monitorear el desempeño del proceso

- Detectar variaciones de causas especiales y actuar sobre ellas

3. MEJORAR EL PROCESO

- Cambiar el proceso para comprender mejor la variación de causa común

- Reducir la variación de causa común